Pistonlu Filtre Değiştiricilerde Sorun Giderme Kılavuzu

Son 50 yılda düzenli olarak artan plastik tüketim miktarı, nüfus artışı, okyanuslara bırakılan plastik atıkların ulaştığı boyut ve malzemenin doğal yollarla yok olamaması gibi tehditler kullanılmış plastiklerin tekrar proses edilmesini kaçınılmaz bir gereklilik olarak çok uzun zamandır sektörün önüne koyuyor.

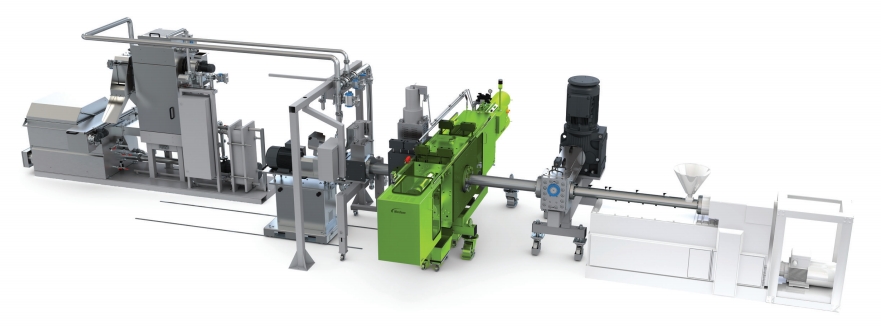

Elbette bu sürecin etik yönlerinin yannda bir de teknik etkileri mevcut. Bu miktarda plastik atığın dönüştürülmesi ortaya roket hızıyla büyüyen bir sektörü ve bu sektörün ihtiyacı olan makineleri ortaya çıkardı.

Gerek endüstriyel gerekse kullanılmış plastikler çeşitli seviyelerde kontamine olarak fabrikalara geri dönüyor. Ve bu nedenle elbetteki filtre edilmeleri gerekiyor. Aksi halde ekipmanın aşınması, zarar görmesi, final ürünün bozulması gibi büyük zararlar sözkonusu.

İşte bu filtrelerin kullanımasını sağlayacak çok farklı tipte eriyik filtre değiştiicleri var. Bunlar kontaminasyon oranı, partikül tipi, büyüklüğü, proses ihtiyacı gibi özellklere göre geliştirilmiş teknolojiler. Yazının devamında bunlardan en çok tercih edilenlerden biri, pistonlu filtre değiştiriciler için sorun giderme tekniklerini ele alıyoruz.

Eriyik Filtrasyonunda en yaygın sorunlar nasıl çözülür?

Piston tipi bir filtreleme sistemi seçmenin birçok iyi nedeni vardır. İlk olarak, bu tür sistemler büyük bir filtreleme alanı sağlar. Bu geniş filtrasyon alanı sadece uygun maliyetli olmakla kalmaz, aynı zamanda yumuşak bir start-up, daha düşük shear oranı ve daha düşük basınç kaybı sağlar. Tüm bu özellikler iyi bir filtreleme ile sonuçlanır çünkü yumuşak proses demek kir parçacıklarına filtreden geçmesi için daha düşük kuvvet etki etmesi demektir. Pistonlu sistemlerin bir diğer avantajı, yabancı parçacıkların sisteme verebilecekleri zarara karşı etkin koruma sağlamalarıdır. Filtre önündeki faydalı alan derinliği her türlü büyüklükteki parçacığın rahatlıkla tutulabileceği bir derinliktr. Bu sayede piston harketi sırasında sisteme zarar verme olasılıkları kalmaz. Diğer bir avantaj, normal akış sırasında sürekli akışın olmasıdır. Diğer filtrasyon sistemlerinden farklı olarak pistonlu tip filtre değiştiriciler, malzemenin uzun süre takılıp kaldığı ve degrade olduğu ölü bölgelere sahip değildir.

Pistonlu filtrasyon sistemleri genellikle özel ve hassas prosesler için tasarlanır. Proses edilen malzemeler veya malzeme özellikleri değiştiğinde aynı iyi sonuçları elde etmek için tekrar ayarlamalar yapılması gerekebilir. Bir malzeme için çok iyi çalışan parametreler başka bir malzeme için kötü bir seçim olabilir.

Bu aynı zamanda basınç dalgalanmaları için de geçerlidir. Sabit basınç herhangi bir polimer proses sisteminin en önemli parametrelerinden biridir. Sadece düzgün ve sabit bir polimer akışından homojen bir ürün elde edilebilir.

Bir pistonlu filtrasyon sisteminde, pistonun her hareketi basınçta bir değişikliğe neden olur. Genel olarak bu bir sorun değildir ve bu dalgalanma ihmal edilebilir aralıklarda kontrol edilebilir. Ancak bu basınç dalgalanmaları çok büyükse, film üzerinde yırtık, plakada incelme veya granülde düzensiz şekil ve büyüklük gibi farklı formlarda ortaya çıkarak final ürün kalitesini bozabilir. İyi ayarlanmış bir sistemde, backflush ve ventilasyon için pistonun duracağı yer proses ihtiyaçlarına göre set edildiğinde, bu dalgalanmalar minimumda tutulur.

Peki, yine de basınç dalgalanmaları meydana gelirse ne yapabilirsiniz?

Malzeme

Sorun gidermek için herşeye baştan başlamak her zaman iyidir – ki bu durumda ilk değişken malzemedir. Topaklı mı, nemli mi? Topaklanmış bir malzemenin dozajlanması çok zordur, bu nedenle ekstrüderde düzensiz polimer akışı başlar. Nemli malzemeler sadece topaklanma eğilimi göstermezler, aynı zamanda viskozite üzerinde düşürücü bir etkiye de sahip olabilir.

Sızıntılar

İkinci adım olarak, ekipmanı görsel olarak kontrol edin. Herhangi bariz bir sızıntı var mı? Ekstrüzyon hattı, polimer akışını kararlı tutmak için kapalı olarak tasarlanmıştır. Eğer malzeme sızıntılar yoluyla sistemden kaçıyorsa, basınç dalgalanmaları olasıdır.

Yetersiz sıkılmış adaptör cıvataları sızıntılara neden olabilir. Termal genleşme nedeniyle, filtre değiştirici proses sıcaklığına geldikten sonra civataları yeniden sıkmanız gerekebilir.

Öte yandan, çok sıkılmış civitalar da sorun olabilir. Sistem çok fazla gerilim altındaysa, tek bileşenlerin hizalanması tehlikeye girebilir ve sızıntılar meydana gelebilir.

Sıcaklıklar

Proses sıcaklığının çok yüksek veya çok düşük olup olmadığını kontrol edin. Yüksek sıcaklık genellikle daha düşük bir viskoziteye yol açar ve ekipman düşük vizkoziteler için tasarlanmamış olabilir. Proses sıcaklığının düşürülmesi bu sorunu çözebilir. Bu bağlamda sıcaklık sensörlerini kontrol etmek de faydalı olabilir. Sensörler düzgün çalışmıyorlarsa, siz farkına varmadan sistemde aşırı ısınma oluşabilir. Keza düşük sıcaklıklar da basınç dalgalanmalarının nedeni olabilir. Tüm koşuları kontrol edin, makinenin soğumasına neden olan herhangi bir gelişme var mı?

Sensör Sistemi

Genelde tüm sensörlerin (sıcaklık, basınç, konum) düzgün çalıştığından emin olun. Yanlış yerleştirilmiş veya kötü kalibre edilmiş bir basınç sensörü gerçek olmamasına rağmen basınç artışları varmış gibi bir yanılgıya sebep olabilir. Ve bir yanılgı yüzünden günlerce hatta haftalarca yanlış olduğunu zannetiğiniz şeyleri düzeltmek için zamanınızı harcayabilirsiniz.

Süreci Gözlemleyin

Malzeme kusursuzsa, tespit edilebilir bir sızıntı yoksa ve sensör sistemi düzgün çalışıyorsa ve hala basınç dalgalanmaları tespit ediyorsanız daha derine inmelisiniz. Etkili bir sorun giderme için, işlem sırasında sorunların ne zaman ortaya çıktığını bilmek önemlidir. İlk soru bu süreçte (prblemin ortaya çıkışı sırasında) herhangi bir değişiklik veya anormalite olup olmadığıdır.

- - Farklı bir malzeme mi işliyorsunuz?

- - Malzeme besleme sisteminde bir değişiklik yapıldı mı?

- - Kurutmada bir problem var mı?

- - Çalışma sıcaklıkları normale göre değişti mi?

- - Piston her hareket ettiğinde mi sorun yaşıyorsunuz, her zaman mı?

- - Filtre değişimi sırasında mı ortaya çıkıyor, yoksa her backflush işlemi sırasında mı?

- - Her iki pistonda da oluyor mu, yoksa sadece birinde mi?

- - Ekstrüder hattı maksimum kapasiteye ulaştığında mı dalgalanmalar görünür hale geliyor? Yoksa düşük hızlarda da aynı mı?

Her zaman operatörlerle yakın çalışın. Hangi gözlemleri yaptılar? Sistem bir kontrol-kayıt sistemi ile donatılmışsa, basınç değişimlerini dikkatlice kontrol edin. Bir kontrol-kayıt sistemi yoksa, hemen hemen her hatta mutlaka basınç sensörleri vardır. Her noktadaki verileri belli aralıklarla manuel kaydedin. Ekstrüder veya pompa belli aralıklarla hızlarını arrtırıyorlarsa, muhtemelen ileride bir yerde basınç kaybı meydana geliyordur.

Filtre Değişimi

Yazının başında da belirttiğimiz gibi her piston hareketi sistemde bir basınç değişikliğine yol açar. Filtre değişimi sırasında piston doğru pozisyona doğru hareket eder ve ilgili filtre gözünü akış kanalından dışarı çıkarır. Eriyik akışı geri kalan gözlerden daha yüksek bir basınç kaybı ile devam eder. Bunun nedeni akış kanalı kesitinin ve toplam filtre alanının azalmasıdır. Filtre değişiminden sonra piston üretim konumuna geri dönmeden önce ince kanallar vasıtası ile içeride kalan hava boşluğu eriyik ile tamamen doldurulur. Bu işlem çok hızlı gerçekleşirse ve boşluk çok hızlı doldurulursa, geri kalan gözlerden devam eden eriyik akışının basıncı düşecektir. Sadece piston hızını azaltmak bu sorunu çözebilir.

Filtre değişiminden sonra basınç dalgalanmalarını önlemek için filtre boşluğunun hassas bir şekilde doldurulması özellikle ekstrüderin hızını arttırarak kayıp basıncı telafi edemediği durumlarda önem arzeder. Bu durum çok düşük viskoziteli polimerler için de geçerlidir, çünkü düşük vizkozitelerde basınç tesis etmek zordur.

Ventilasyon kayıpları, backflush hızı, backflush malzeme kaybı, backflush sırasında basıncı kontrol etme, filtre grubu, filtre örgü çeşitleri, doğru filtreyi seçme, bulguları yorumlama, adresleme yöntemi ve daha fazlası..

Bu yazının devamına ve daha fazlasına ulaşmak için lütfen bizimle irtibata geçin !