Termoplastik Proseslerde Eriyik ve Kovan Sıcaklığı Aynı Şey midir?

#eksrüzyon #enjeksiyon #eriyik #termoplastik #polimer #sıcaklık #termokupl #sıcaklıksensörü #eriyiksıcaklığı #kovan #vida

Gerek ekstrüzyon gerekse enjeksiyon olsun birçok termoplastik ürün üreticisinin bilmesi gereken detaylardan bir tanesi eriyik ve kovan sıcaklıkları arasındaki farktır. Bazı üreticiler eriyik sıcaklığını okuyan bir sensörleri olmadığı için bunun farkına bile varmazken, makinelerinde eriyik sıcaklığı göstergesi olanlardan bazılarının dikkatini bile çekmez. Bazıları ise neden sorusunun cevabını bulmaya çalışırlar. Gelin kısa yoldan bu sorunun arkasında yatan nedenlerini birlikte analiz edelim.

Önce en temel soruyla başlayalım. Ekstrüzyon prosesiniz var, sıcaklıkları okuyorsunuz, ama bu sıcaklık neyi ifade ediyor? Çok büyük ihtimalle aşağıdaki şemada görülen A tipi bir bayonet yüzey sıcaklık sensörü kullanıyorsunuz. Bu sensör kovan et kalınlığı içinde belli bir derinliğe kadar iniyor ve o derinlikte metal ile temas halinde. Yani eriyiğe yakın olan bir noktadan metal sıcaklığını görüyorsunuz ancak yine de okuduğunuz bu değer eriyik sıcaklığınızı göstermiyor.

Nadiren de olsa bazı ekstrüderlerde eriyik sıcaklığını bir veya birkaç noktadan yukarıdaki şemada görülen B tipi bir dalgıç sensör ile okuyor olabilirsiniz. Bu sensörün diğerinden farkı ise eriyik ile direkt temas halinde olması.

Peki farklı noktalardan aldığımız bu sıcaklık değerleri arasında neden fark oluyor? Bu sorunun cevabına geçmeden önce isterseniz ekstrüzyonda ısı nasıl oluşturulur buna bir göz atalım.

Plastiğe erimek için gerekli olan ısı enerjisini sağlamanın sadece iki yolu vardır.

Birincisi, özellikle ilk çalıştırma ve kovanın beslemeye yakın bölgelerinde kovan üzerinde harici ısıtıcılar kullanmaktır. Bunların elektrikli farklı tipleri olmakla birlikte kovan üzerindeki kanallar içinde sıcak bir akışkanı dolaştırmak ta çözüm olabilir.

İkincisi, özellikle rejime ulaşmış proseslerde ve vidanın sıkıştırma bölgelerinde plastiği sıkıştırıp kendi içinde yoğurulmasını sağlayarak bu enerjinin mekanik bir şekilde üretilmesini sağlamaktır. Ancak bu ısının miktarı vida dizaynı, vida sıkıştırma oranı, vida hızı, basınç ve vizkozite gibi birtakım parametrelere bağlıdır ve proses boyunca değişkendir. Bu nedenle uzun süre çalışmış bir vidayı söktüğümüzde vidanın sadece bazı bölgelerinde yüksek sıcaklık emarelerini görebiliriz.

Vida, plastiği ısıtmak ve eritmek için gereken enerjinin yaklaşık %80 ila %90'ını sağladığında prosesin doğru yapılandırıldığını söyleyebiliriz. Bu gibi durumlarda, kovan ısıtıcıları gerekli ek ısının %10 ila %20'sini sağlarlar. Bazen vida, plastiği ısıtmak ve eritmek için gereken enerjinin %100'ünden fazlasını sağlar. Buna "hiperaktif vida” diyebiliriz. Bu da sıcaklıkları kontrol etmek için kovanın soğutulması ihtiyacını ortaya çıkarır.

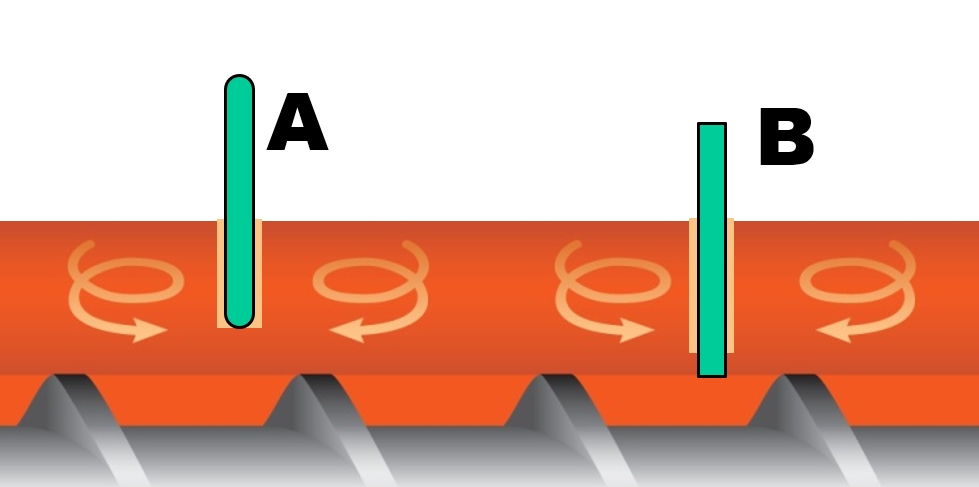

Kovanın soğutulması istenmez, çünkü bu gereksiz seviyede ortaya çıkarılmış enerjinin prosesten uzaklaştırılması demektir. Yani ısıyı gereğinden fazla üretir sonra ondan kurtulmaya çalışırız. Aşağıdaki şekilde kWh/kg cinsinden spesifik enerji tüketiminin (SEC) vida hızıyla nasıl değiştiğini göstermektedir. Her plastiğin ısıtma ve eritme için belirli bir özel enerji gereksinimi vardır. Yarı kristal plastikler için bu değer yaklaşık 0,15kWh/kg, amorf polimerler için yaklaşık 0,10kWh/kg'dır.

Yukarıdaki şekildeki eğri, vida ile sürtünmeli ve viskoz ısıtmanın kombinasyonunu temsil eder. Bu terim kesinlikle doğru olmasa da, bu genellikle shear heating (kesme ısıtması) olarak adlandırılır. Düşük vida hızında, vida ile ısıtma düşüktür ve kovan ısıtıcıları önemli ölçüde katkıda bulunmalıdır. Daha yüksek vida hızında, ısının çoğu (%80 ila %90) vida tarafından üretilir - bu tercih edilen çalışma aralığıdır.

Vida hızı daha da artırıldığında, plastiğin SEC gereksinimini gösteren yatay çizgiyi geçer. Bu geçiş noktasına Autogenous ekstrüzyon noktası denir. Bu noktada tüm ısı vida tarafından üretilir ve kovan ısıtıcıları artık ısıya katkıda bulunmak zorunda değildir. Vida hızı bu noktanın ötesine yükseltildiğinde, vida tarafından sağlanan fazla ısıyı gidermek için kovanın soğutulması gerekir.

Bu noktada bir soluk alıp konuya ek bir parantez açmak gerekir, çünkü bu grafikte görülen eğrinin derecesi (yani eğimi) vidanın dizaynına bağlıdır. Yani düşük agresifliğe sahip bir vidada bu eğri daha yayılmacı bir eğilim gösterirken hiperaktif bir vidada bu eğri çok dik olabilir. Bu da autogenous noktaya daha düşük vida hızında ulaşım demektir.

Konumuza tekrar ger dönersek, kovan soğutulmaya başladığında ekstrüderdeki eriyik sıcaklığı kovan sıcaklığı setpoint'in üzerinde olacaktır, çünkü ısı içeriden dışarıya doğru akmaktadır. Ancak yüzeydeki soğutma ve yüzey sıcaklığının düşük olması nedeniyle kovan yüzeyinden alınan sıcaklık değeri yanılmalara yol açar. Eğer dalgıç tip bir termokupl kullanılmıyorsa bu farkın farkına varmak mümkün değildir. Ancak yine de ısı transferi nedeniyle bu fark bir dengeye oturacaktır. Yani eriyik sıcaklığı kovan yüzey sıcaklığının 10-15C derece üstünde sabit kalabilir.

Buraya kadar ki durum aslında bir problem değildir ve sadece sıcaklık okuma noktalarındaki farktan kaynaklanır. Sorun bu noktanın daha ilerisinde başlar.

Belli bir noktaya kadar soğutucular on-off çalışırken, vida tarafından üretilen toplam ısı miktarı soğutucular tarafından uzaklaştırılandan fazla kalmaya başladığında soğutucular hiç kapanmaz ki bu tamamen yanlış bir proses yapılandırmasının habercisidir. Ve doğal olarak uzaklaştırılamayan fazla ısı eriyik sıcaklığının set edilen değerin epey bir üzerinde kalmasına neden olur. Yine kovan yüzeyinden alınan sıcaklık değeri de set edilen değerin devamlı üstünde olacaktır.

Az miktarda soğutma devreye girdiğinde, eriyik sıcaklığı kovan yüzey sıcaklığınn 10-15C üzerinde olabilir. Orta miktarda soğutma devreye girdiğince eriyik sıcaklığı kovan yüzey sıcaklığının 15°-30°C üzerinde olabilir. Soğutma hiç devreden çıkmıyorsa gerçek eriyik sıcaklığı setpoint'in 30°-60°C üzerinde hatta daha fazla olabilir. Gerçek eriyik sıcaklığı genellikle ölçülemediğinden, çoğu işlemci bu durumun zararlı olabileceğinin farkında değildir.

Peki bu farkların oluşmasının tek nedeni ölçüm noktaları mıdır?

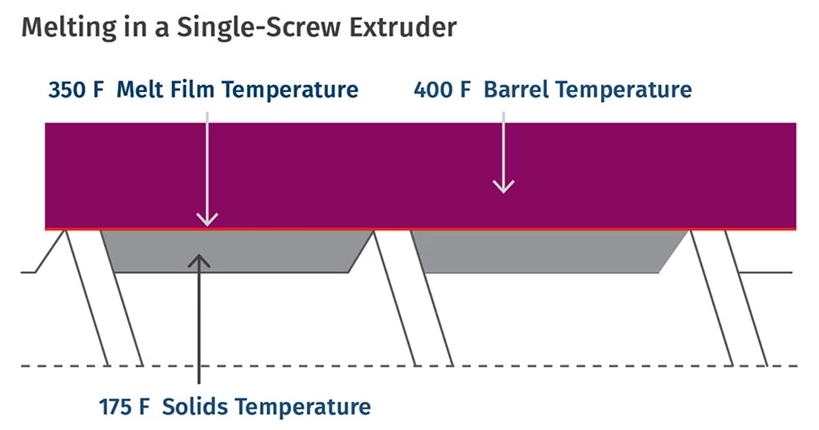

İlk olarak, polimer çok zayıf bir ısı iletkenidir (aslında plastikler bir tür termal yalıtkanlardır). İkincisi, polimerin ısıyı soğurmak ve geri salmak için uzun zamana ihtiyacı vardır. Ve son olarak, polimer ve kovan arasındaki ısıyı aktarmak için çok az sıcaklık farkı vardır. Termodinamik yasaları gereğince ne kadar az sıcaklık fakı varsa o derecede düşük ısı transferi gerçekleşir.

Örneğin çelik, LDPE'den 120 kat daha iyi bir termal iletkendir, bu nedenle kovanı ısıtmak veya soğutmak kovan sıcaklığını hızlı bir şekilde değiştirebilir, ancak polimerin sıcaklığını aynı hızda değiştirmeyecektir. Bir de residence time (ikame süresi) konusu var. LDPE'yi 450kg/saat hızında çalıştıran 6inch-24D ekstrüderde ortalama residence time 6,5 dakikadan biraz fazladır. Bu süre polimerden ısı çekmek veya polimere ısı vermek için gerekli süreden çok daha azdır.

Ekstrüder ölçüsü ne kadar büyük olursa, artan kanal derinliği o kadar artacaktır. Kanal derinliği aynı zamanda polimerin depolandığı havuz büyüklüğüne işaret eder, yani ısıtılması gereken malzeme miktarı artacaktır. Ancak ısı transferinin gerçekleştiği toplam kovan yüzeyi aynı oranda artmaz, bu da “kovan yüzeyi/polimer hacmi” oranının azaldığı anlamına gelir. Bu noktadan yola çıkarak kovan çapı büyüdükçe malzemeyi sıcaklık set noktasına getirmenin daha uzun zaman alacağını söyleyebiliriz. Üstelik ısındıkça azalan DeltaT dolayısıyla giderek doygunlaşan bir ısı transferi söz konusu olacaktır. Aynı şey ters uygulamada soğuma için de geçerlidir.

Gelin şimdi gittikçe karmaşıklaşan konuya biraz daha mikro ölçekte başka bir bakış açısı geliştirelim.

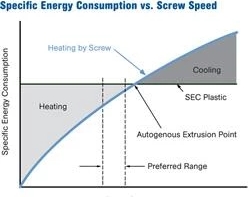

Shear oranı kovan iç yüzeyinde en yüksektir ve ısı alışverişi de buradan başlar. Sonuç olarak kovan iç yüzeyi erimenin başladığı yerdir. Normal hızda çalışan bir ekstrüderde ilk eriyik 3-3.5 devir sonra kovan iç yüzeyinde oluşur. Hatta bu film vida ile kovan arasında (self lubrication) yağlama yapan bir akışkan görevi görür. Film daha sonra vida uzunluğu boyunca büyüyerek kütlesel bir eriyiğe dönüşecektir.

Eriyik filme kovandan ısı transferi sınırlı olsa da, filmden katıya ısı transferi de sınırlıdır. Bunun nedeni polimerin çok düşük ısı transfer hızı ve kısa ikamet süresidir. Ancak daha önemlisi polimer eriyik fazına geçtikçe içeride katı sıvı karışık bir bileşimin oluşması ve sıcaklık iletiminin vizkoziteye bağlı olmasıdır. Yani karışım tamamen eriyiğe dönüşene kadar matematiksel bir ifadeyle tek bir vizkoziteden, tek bir termal özellikten, tek bir ısı iletim katsayısından bahsetmek mümkün değildir.

Kovan ısıtmanın/soğutmanın etkinliği polimerin sıcaklıkla viskozite değişimine büyük ölçüde bağlıdır. Çeşitli sıcaklıklardaki shear/viskozite eğrileri mevcut değilse, polimerlerin ne derecede ısı transfer etkinliğine sahip olduğunun göstergesi Consistency Index’tir. Bu değer, polimer viskozitesinin sıcaklık bağımlılığını yansıtır ve daha yüksek değerler birim sıcaklıkla artışıyla viskozitede daha fazla değişiklik yapılabileceğini gösterir.

Elbette bu mikro bakış açısında denkleme girmesi gereken vida sıcaklığını ve vida yüzeyindeki kesme ısıtmasını da unutmamalıyız. Vida kesit olarak prosesin merkezinde yeralır ve unutulmamalıdır ki proseste meydana gelen ısının büyük bir kısmını depolayacak, prosesi hem ısıtırken hem de soğuturken gecikmelere ve dolayısıyla kesitteki ısı farklarının artmasına neden olacaktır. Hatta öyle ki bazı sıcaklığa duyarlı malzmelerin prosesinde dışarıdan sıcaklık kontrolü yeterli olmadığı için vida içindeki bir kanalda soğutma sıvısı sirküle edilerek vida sıcaklığınn da kontrol altında tutulması sağlanır. Bu kontrol ihtiyacı bazen tüm vida boyunca olabildiği gibi bazen sadece besleme bölgesi ile sınırlı kalmaktadır.

Soğutma ihtiyacının ne olursa olsun plastiğin aşırı ısınması anlamına geldiğini anlamak önemlidir. Bu, plastiğin degrade olması, siyah lekeler, jeller ve renk bozulmaları gibi hata risklerini artırır. Ayrıca azalan vizkozite dolayısıyla kalıp çıkışındaki eriyik mukavemeti azalır ve ürünün soğuması gecikir. Devamlı soğutması açık bir ekstrüder çalıştırmak, el freni yarım çekilmiş bir arabayı kullanmak gibidir - kayıp enerjiye ve aşırı aşınmaya yol açar.

Verimli ekstrüzyon, kovan sıcaklıklarının dikkatli bir şekilde optimize edilmesini gerektirir. Birçok şirket kovan sıcaklık profiline yeterince dikkat etmez. Kovan sıcaklıklarını ayarlamak için çeşitli yaklaşımlar vardır. Kovan sıcaklığı optimizasyonu için etkili bir yöntem dinamik optimizasyondur. Bu yöntem, setpoint'te büyük bir değişiklik yapmayı ve gerçek sıcaklık ve basınç değişiminin zamanla nasıl değiştiğini izlemeyi içerir. Aşağıdaki grafikte setpoint 200C'den 150C'ye değiştirildiğinde basıncın sıcaklıkla nasıl değiştiğini göstermektedir.

Kovan bölgesi 1 için optimum setpoint yukarıda gösterilen durumda yaklaşık (330F) 165C'dir.

Sonuç

Eriyik sıcaklığı ve kovan sıcaklığı arasında her zaman +/- sıcaklık farkının olması normal bir durumdur. Isının üretim şekli, ısının üretim noktası, ilerleme yönü, ısı transferi hızı, önündeki engeller, giren-çıkan enerji dengesi, polimer tipi ve termal-fiziksel özellikleri gibi birçok unsur eriyik ile kovan yüzey sıcaklığı arasındaki bu farkın oluşumunda ve büyüklüğünde önemli bir rol oynar. Ve sıcaklık ölçüm noktası kovan yüzeyi olduğu sürece eriyik sıcaklığının bir bilinmeyen olarak kalması kaçınılmaz bir sonuçtur. Eriyik sıcaklığını tespit etmenin tek yolu ise ek olarak dalgıç tip bir sıcaklık sensörü kullanmaktır.

Diğer yandan eriyik sıcaklığı ile kovan sıcaklığı arasındaki ilişki ve farkın büyüklüğü bize ısının oluşum şekli, akış yönü, giren çıkan enerji dengesi ile ilgili çok değerli veriler vermekte ve prosesimizin ne kadar doğru yapılandırıldığını göstermektedir.

Düzenli ve set değerinden yüksek bir eriyik sıcaklığı bize (shear heating) kesme ısıtmasının yüksek olduğunu ve kayıplarımız olduğunu belirtmektedir. Vida hızının biraz azaltılması sorunumuzu azaltabilir.

Set değerine göre çok yüksek eriyik sıcaklığı (hatta düşmeyen kovan sıcaklığı) bize yanlış yapılandırılmış bir prosesi, çok muhtemelen aşırı agresif bir vida dizaynını (hatta bu vida başka bir polimer için dizayn edilmiş te olabilir) veya yüksek kafa basıncını işaret etmektedir. Bu durumu parametrelerle kontrol etmek mümkün olmayabilir, hat dizaynını yeniden elden geçirmek gerekebilir. Lokal ve kontrol edilemeyen bir sıcaklık farkı yine vida dizaynını işaret etmektedir.

Sürekli ısıtmaya rağmen kovan sıcaklığının altında seyreden bir eriyik sıcaklığı ise kesme ısıtmasının çok düşük olduğunu gösterir, sistemin daha fazla ısıya ihtiyacı vardır. Daha güçlü harici ısıtıcılar kullanmak opsiyonlardan biri olmakla birlikte duruma göre problemi çözmeyebilir, daha fazla kafa basıncına, daha yüksek vida hızına veya shear oranı daha yüksek veya farklı tip bir vidaya ihtiyaç olabilir.

(Unutmayalım, yukarıdaki tüm bu olasılıklardan bahsederken ısıtıcılarımızın, sıcaklık ve basınç sensörlerimizin, makine yazılımının doğru çalıştığını, kalibrasyonlu olduğunu ve herhangi bir yanılgıya sebebiyet vermediğini varsayıyoruz).

Tüm bu verilerden elde edilen tek sonuç, ekstrüzyonun kompleks bir proses olduğu, birçok parametrenin birbiri ile ilişkide olduğu, doğru set profilin kullanılmadığı ve sistemin doğru dizayn edilmediği sürece termal olarak ta sorunlar yaşanabileceğidir.

Daha fazla bilgi için lütfen bizimle iletişime geçin...